Ống lưu huỳnh nóng chảy

Đặc điểm kỹ thuật đề xuất cho ống lưu huỳnh nóng chảy

Bản sửa đổi 1: Tháng 10 năm 2022

1.0 Phạm vi

Tài liệu này đưa ra những cân nhắc đối với việc thiết kế, chế tạo, lắp đặt và bảo dưỡng các ống được sử dụng trong dịch vụ lưu huỳnh nóng chảy. Các thành phần này được bao bọc bằng hơi nước để duy trì nhiệt độ cao. Điều này đảm bảo trạng thái nóng chảy được duy trì.

Thiết kế ống 2.0

2.1 Lựa chọn hợp kim

Đối với ống bên trong, thép không gỉ Austenit 300 Series — 304, 316L và 321 (UNS S30400, S31603 và S32100) —là các lựa chọn phù hợp. Khảo sát dữ liệu ăn mòn của NACE cho thấy Loại 304 có tốc độ ăn mòn trong lưu huỳnh nóng chảy ở 325 ° F là 20-50 mils mỗi năm (mpy), trong khi Loại 316L có tốc độ <20 mpy và hợp kim Inconel® — chẳng hạn như Inconel® 600 và Inconel® 625 — có tốc độ ăn mòn nhỏ hơn <2 mpy.

Vì Loại 304 và 316L có tốc độ ăn mòn dự đoán vượt quá 2 mpy đề nghị của NAHAD, Inconel® 625 (UNS N06625) có thể là một lựa chọn phù hợp hơn tùy thuộc vào điều kiện hoạt động. Trong trường hợp của bím tóc trước đây, khuyên dùng là Loại 304 (UNS S30400). Trong trường hợp sau, bím tóc được khuyên dùng là Inconel® 625 (UNS N06625).

Đối với ống bên ngoài, thép không gỉ Austenit 300 Series — 304, 316L và 321 (UNS S30400, S31603 và S32100) —là các tùy chọn phù hợp, trừ khi lõi bên trong là Inconel® 625, trong trường hợp đó, ống bên ngoài được khuyến nghị là Inconel® 625 Trong trường hợp trước đây, vì hệ thống hơi nước có thể chứa clorua và 316L phù hợp hơn để chống ăn mòn clorua, nên 316L có thể được ưu tiên hơn cho ống bên ngoài.

Khi ống được chế tạo bằng một trong các loại thép không gỉ 300 Series, các phụ kiện đầu cuối được làm ướt phải do chủ sở hữu chỉ định. Khi ống được chế tạo bằng Inconel® 625, các phụ kiện cuối được làm ướt phải được chế tạo bằng vật liệu giống như lõi bên trong.

2.2 Áp suất làm việc

Người dùng cuối nên xác định áp suất làm việc. Trong trường hợp xếp dỡ ô tô bằng đường sắt, khuyến nghị rằng định mức áp suất tối thiểu bằng với cài đặt áp suất của thiết bị giảm áp mà ống mềm được gắn vào.

Với hai ống và hai loại phương tiện lưu lượng, có khả năng xảy ra chênh lệch áp suất. Hệ quả của việc xây dựng một cụm với sự chênh lệch áp suất như vậy có thể dẫn đến sự vênh của ống bên trong. Điều này sau đó có thể dẫn đến thất bại. Thử nghiệm và phân tích bổ sung là cần thiết. Chúng tôi khuyên các nhà thiết kế nên tránh trường hợp áp suất của ống bên ngoài vượt quá áp suất của ống bên trong.

Để biết thêm thông tin về ống mềm hơi nước, vui lòng xem bản tin kỹ thuật này.

2.3 Áp lực thiết kế

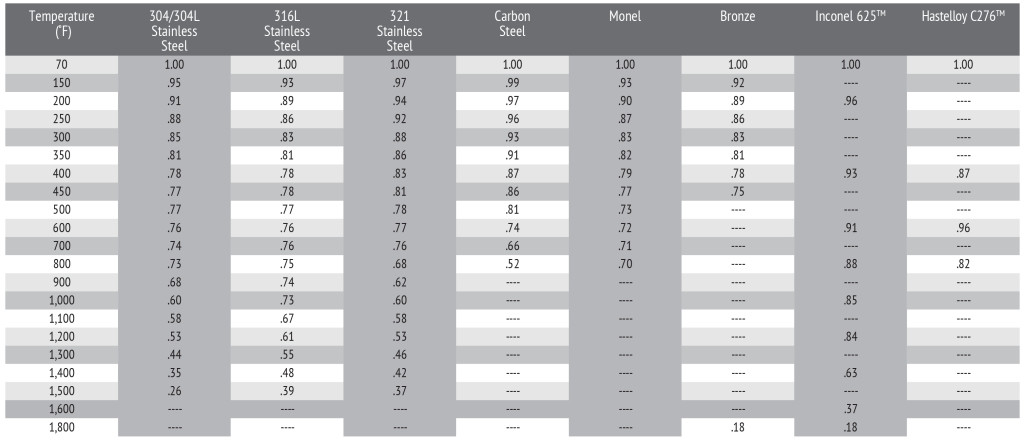

Các ống có khả năng hoạt động ở MAWP lên đến 70 ° F, trên đó các yếu tố làm giảm tốc độ phải được xem xét. Hợp kim bện phải được coi là yếu tố giới hạn khi xác định mức áp suất ở nhiệt độ trên 70 ° F.

3.0 Cấu tạo ống

3.1 Dải

Ống được khuyến nghị phải được sản xuất từ dải sau.

Dải Inconel® 625 (UNS N06625) theo tiêu chuẩn ASTM B443-00e1 Lớp 1 (AMS 5599F) với các đặc tính vật lý sau:

- Độ giãn dài: tối thiểu 30% trong 2 inch

- Nhiệt độ: Được ủ hoàn toàn

- Sức mạnh năng suất tối thiểu: 60.000 psi

- Độ bền kéo tối thiểu: 120.000 psi

Dải 316LSS / 321SS (UNS S31603 / UNS S32100) theo tiêu chuẩn ASTM A240 với các tính chất vật lý sau:

- Độ giãn dài: tối thiểu 45% trong 2 inch

- Nhiệt độ: Được ủ hoàn toàn B83 Max Rockwell (tối đa 160,5 trên thang đo HV)

- Năng suất tối đa: 49.000 psi

- Độ bền kéo: 75.000 - 100.000 psi

Tất cả các ống phải được cung cấp cùng với các báo cáo thử nghiệm máy nghiền gốc chỉ ra độ dày dải và lô nhiệt của cụm cuối cùng.

3.2 Độ dày dải

Khi sự ăn mòn làm hao mòn vật liệu, kết cấu tường mỏng hơn sẽ sớm làm ảnh hưởng đến tính toàn vẹn của ống so với kết cấu tường nặng hơn. Ống kim loại phải phù hợp với độ dày thành tối thiểu như quy định trong Bảng 1 đối với thép không gỉ sê-ri 300 và Inconel® 625.

3.3 Sản xuất

Tất cả các ống phải có các nếp gấp hình khuyên được tạo ra bằng phương pháp cơ học.

4.0 Xây dựng bện

Bện cho các kích thước lên đến và bao gồm cả kích thước danh nghĩa 4 ”phải được bện chùm trong khi bện cho các kích thước danh nghĩa 6” và lớn hơn sẽ được bện. Không được phép nối bím. Kết cấu bện phải được tính toán với hệ số an toàn từ 4 đến 1 để xác định áp suất làm việc. Kết cấu bện được đề xuất được quy định trong Bảng 1 đối với thép không gỉ 300 và Inconel® 625.

4.1 Hợp kim bện

Theo chỉ định của Chủ đầu tư, bện phải được sản xuất từ dây Inconel® 625 (UNS N06625), 304, 304L hoặc 316L (UNS S30400 hoặc S30403, tương ứng).

Tất cả dây Inconel® 625 (UNS N06625) theo tiêu chuẩn ASTM B443-00e1 Lớp 1 hoặc ASTM B166-04 phải có các tính chất vật lý sau:

- Độ giãn dài tối đa: tối thiểu 23% trong 10 inch

- Sức mạnh năng suất: tối thiểu 30.000 PSI

- Độ bền kéo: 80.000 - 155.000 psi

Tất cả dây thép không gỉ theo tiêu chuẩn ASTM A580 phải có các tính chất vật lý sau:

- Độ giãn dài tối đa: tối thiểu 35% / tối đa 50%

- Sức mạnh năng suất: 40.000 - 60.000 psi

- Độ bền kéo: 105.000 - 125.000 psi

Tất cả các bện phải được cung cấp với các báo cáo thử nghiệm ban đầu của máy nghiền cho biết đường kính dây.

4.2 Hàn lắp ráp

Ống gợn sóng và các dây bện phải được nối bằng mối hàn nắp bằng quy trình hàn TIG, dưới thanh lọc argon. Mối hàn nắp phải được hoàn thành trước khi gắn bằng cách hàn bất kỳ phụ kiện cuối nào. Tất cả các mối hàn phải được thực hiện theo ASME Phần IX.

Tay áo bện phải che tối thiểu ba vòng xoắn.

Phụ kiện cuối sẽ do chủ sở hữu chỉ định tại thời điểm mua.

4.3 Gắn thẻ

Việc lắp ráp phải có một thẻ thép không gỉ vĩnh viễn được gắn vào ống với các thông tin sau:

- ID và chiều dài ống hoặc số bộ phận

- nhà chế tạo

- Ngày sản xuất

- Áp suất làm việc tối đa

5.0 Kiểm tra lắp ráp

5.1 Áp suất thử nghiệm

Trước khi bảo dưỡng, bạn nên thử từng ống ở nhiệt độ phòng. Bất kỳ dấu hiệu rò rỉ nào đều là nguyên nhân dẫn đến việc loại bỏ.

Mỗi ống phải trải qua một thử nghiệm kết cấu áp suất cao ở một lần rưỡi (1,5) lần MAWP trong ít nhất mười (10) phút. Nếu thử nghiệm áp suất cao được thực hiện với nước, ống phải trải qua quy trình làm khô để đảm bảo rằng độ ẩm thích hợp được loại bỏ khỏi bên trong ống.

6.0 Làm sạch

Trước khi vận chuyển, mỗi cụm ống phải được làm sạch để loại bỏ hydrocacbon, vật liệu lạ và nước đọng.

7.0 Vận chuyển

Các cụm ống phải được bọc trong bao bì kín nước và được đóng hộp trong các thùng chứa để tránh làm hỏng ống khi vận chuyển. Ống phải được vận chuyển với các nắp ống hoặc nắp ống được lắp chắc chắn trên các phụ kiện cuối để ngăn các mảnh vỡ lọt vào ống.

8.0 Cài đặt & Sử dụng

8.1 Tránh mô-men xoắn

Không vặn cụm ống trong khi lắp đặt khi căn chỉnh các lỗ bu lông trên mặt bích hoặc khi tạo ren ống. Việc sử dụng các mặt bích khớp nối lòng hoặc liên kết ống sẽ giảm thiểu tình trạng này. Khuyến nghị sử dụng hai cờ lê để thực hiện kết nối liên hợp: một để ngăn ống mềm bị xoắn và một để siết chặt khớp nối.

8.2 Uốn cong ngoài mặt phẳng

Để tránh uốn cong ngoài mặt phẳng trong lắp đặt, hãy luôn lắp đặt ống sao cho quá trình uốn chỉ diễn ra trong một mặt phẳng. Mặt phẳng này phải là mặt phẳng xảy ra sự uốn cong.

8.3 Uốn quá mức

Việc uốn ống lặp đi lặp lại đến bán kính nhỏ hơn bán kính được liệt kê trong bảng thông số kỹ thuật cho ống gấp nếp sẽ dẫn đến hỏng ống sớm. Luôn cung cấp đủ chiều dài để tránh bị uốn cong quá mức và để loại bỏ sức căng trên ống và lắp đặt các đầu nối mềm sao cho phần uốn cong càng gần tâm của đầu nối càng tốt.

8.4 Tránh các khúc cua gấp

Sử dụng các cấu hình hình học âm thanh để tránh các khúc cua gấp, đặc biệt là gần các phụ kiện cuối của cụm lắp ráp.

8.5 Cung cấp hỗ trợ

Khi lắp cụm theo vòng ngang, hãy hỗ trợ các tay đỡ để ống không bị chảy xệ.

8.6 Nén dọc trục

Hệ thống đường ống sử dụng ống kim loại để hấp thụ chuyển động phải được neo và / hoặc dẫn hướng thích hợp. Luôn hỗ trợ đường ống để ngăn không cho trọng lượng quá lớn nén ống và làm giãn độ căng của bện.

8.7 Xử lý cẩn thận

Tránh thao tác bất cẩn đối với cụm ống. Đừng “uốn trước” một cái ống để uốn nó lên vì uốn cong quá mức có thể gây hư hỏng và dẫn đến rò rỉ. Không gắn cờ lê vào ống mềm, cổ áo hoặc bộ phận lắp ráp. Chỉ vặn cờ lê trên các căn hộ hex phù hợp và không cố gắng kéo căng hoặc nén ống để vừa với một hệ thống lắp đặt. Điều này có thể ảnh hưởng đến khả năng mang áp suất của ống mềm. Luôn nâng hoặc mang theo ống kim loại để tránh bị mài mòn, đặc biệt là đối với ống sóng bện. Cất giữ các cụm ống kim loại cách xa các khu vực mà nó có thể bị đổ, khói ăn mòn hoặc phun, bắn tung tóe mối hàn, v.v.

9.0 Kiểm tra ống

Kiểm tra định kỳ các cụm ống để nhận biết các đặc điểm dẫn đến hỏng hóc và chủ động lên lịch thay thế trước khi xảy ra hỏng hóc thực tế. Nếu quan sát thấy bất kỳ mục nào trong số này, cần xem xét thay thế.

- Bím tóc lỏng lẻo, gãy, phồng, sờn hoặc mòn

- Biến dạng của ống, bao gồm mòn bện, xoắn, gấp khúc, móp méo, các điểm phẳng

- Trượt khớp nối, vết nứt, vết lõm nghiêm trọng hoặc ăn mòn quá mức

- Dấu vết của phương tiện trên hoặc xung quanh hội đồng

- Bộ phận bảo vệ hoặc nắp bị lỏng hoặc bị hư hỏng

- Các dấu hiệu về sự ăn mòn của ống hoặc bện

- Tệp đính kèm lỏng lẻo

- Cụm ống cọ xát hoặc tiếp xúc với máy móc hoặc đường ống lân cận

- Nhận dạng hoặc thẻ không đọc được hoặc bị thiếu nếu thông tin này là bắt buộc

Bảng 1: Xây dựng lắp ráp Bện đơn

| ID ống | Min Wall Độ dày |

Cuộc trao đổi tối thiểu- thận trọng /Ft |

Dây tối thiểu Đường kính |

Tối thiểu # Dây bện |

Min Burst Áp suất @ 70 ° F |

|

| Dòng 300 | ½ ” | 0,010 ” | 86 | 0,014 ” | 216 | 4960 |

| ¾ ” | 0,015 ” | 60 | 0,014 ” | 324 | 3760 | |

| 1 ” | 0,015 ” | 50 | 0,014 ” | 360 | 2520 | |

| 11/2” | 0,015 ” | 42 | 0,016 ” | 480 | 2000 | |

| 2 ” | 0,015 ” | 40 | 0,020 ” | 480 | 2128 | |

| 3 ” | 0,015 ” | 27 | 0,020 ” | 648 | 1600 | |

| 4" | 0,015 ” | 26 | 0,020 ” | 792 | 1200 | |

| 6 ” | 0,018 ” | 24 | 0,020 ” | 1152 | 660 | |

| số 8" | 0,020 ” | 18 | 0,024 ” | 2016 | 934 | |

| Inconel® 625 | ½ ” | 0,010 ” | 42 | 0,014 ” | 216 | 4301 |

| ¾ ” | 0,015 ” | 30 | 0,014 ” | 324 | 3168 | |

| 1 ” | 0,015 ” | 25 | 0,014 ” | 360 | 2285 | |

| 11/2” | 0,015 ” | 21 | 0,016 ” | 480 | 1887 | |

| 2 ” | 0,015 ” | 20 | 0,020 ” | 480 | 2064 | |

| 3 ” | 0,015 ” | 27 | 0,020 ” | 648 | 1264 | |

| 4" | 0,020 ” | 26 | 0,020 ” | 792 | 927 | |

| 6 ” | 0,020 ” | 24 | 0,020 ” | 1152 | 660 | |

| số 8" | 0,020 ” | 18 | 0.024″ | 2016 | 934 |

Ghi chú: Để in, xin vui lòng bấm vào đây.